Mein schon etwas älterer Rasenmäher Solo Primo 546 SM war defekt. Zwei funktionelle Kunststoff-Bauteile waren gebrochen: eine Lagerbuchse im Schaltgehäuse sowie der Schalthebel, welcher auf der Buchse gelagert wird. Deshalb war es nicht mehr möglich, den Bowdenzug für die Motorbremse zu betätigen. Der Motor lies sich also nicht mehr starten.

Jetzt wäre die einfachste Problemlösung, das Ersatzteil beim Hersteller zu ordern. Bei der Kontaktaufnahme mit der Firma SOLO Kleinmotoren GmbH habe ich erfahren, dass sie ihre Produktgruppe Garten und Forst im April 2014 an die AL-KO Geräte GmbH verkauft hat. Dort angefragt, habe ich aber leider die Auskunft bekommen, dass die Bauteile nicht mehr lieferbar seien. Auch auf ebay oder ähnlichen Markplätzen wurde ich nicht fündig.

Zwei Möglichkeiten hatte ich nun. Entweder konnte ich die Bowdenzüge für die Motorbremse sowie den Antrieb umbauen. Im Fach- und Onlinehandel gibt es entsprechende Gashebel*, die am Holm angebracht werden können. Jedoch wollte ich den Zustand des Solo Primo 546 SM so original wie möglich belassen. Deshalb habe ich mich für die andere Möglichkeit entscheiden – ein Ersatzteil per Rekonstruktion mit dem 3D-Drucker herstellen.

1. Funktion der defekten Bauteile prüfen und verstehen

Vor jeder Konstruktion im CAD ist es erstmal wichtig, die Funktion des defekten Bauteils zu verstehen. Wie schon oben erwähnt, waren es in meinem Fall gleich zwei Defekte.

Gebrochene Lagerbuchse im Schaltgehäuse

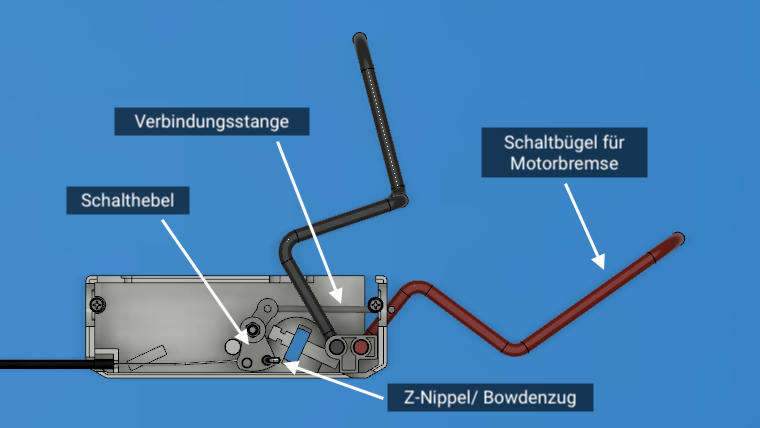

Das Schaltgehäuse wird am oberen Holmteil des Rasenmähers befestigt. Es besteht aus zwei Hälften, befindet sich links als auch rechts und bildet im Inneren die Lagerung für die Schaltbügel. Jene werden im Gehäuse mit den Bowdenzügen für die Motorbremse und den Antrieb funktionell verbunden.

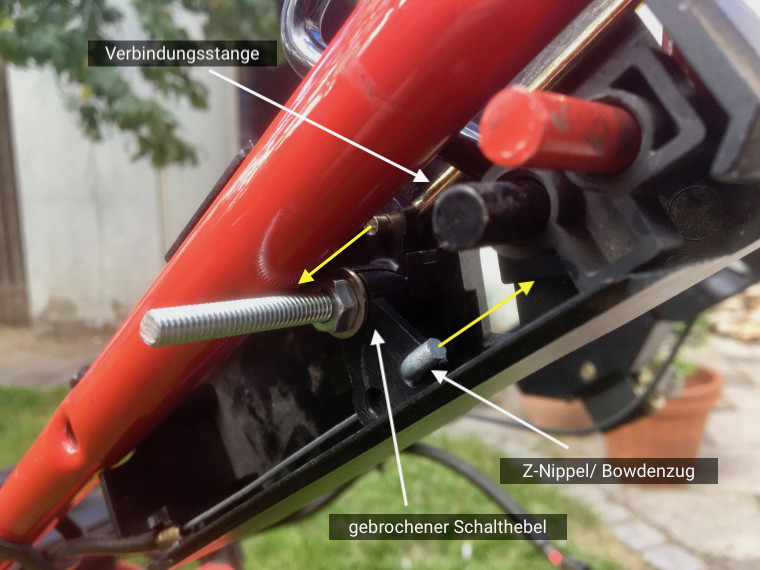

Die Lagerbuchse ist eigentlich fest mit dem Schaltgehäuse verbunden. Sie dient als Lagerung für den Schalthebel. Um die Funktion wieder herzustellen, muss jedoch nicht zwangsläufig ein Ersatzteil besorgt oder 3D-gedruckt werden. Durch eine größere Sechskantschraube kann die gebrochene Lagerbuchse wieder in ihrer Position fixiert werden. Diese Schraube benötigt aber auch eine Gegenlagerung. Im Schaltgehäuse ist hierfür eine kleine Buchse vorgesehen. Jedoch ist auch diese seitlich ausgebrochen. Deshalb ist es notwendig, das Gegenstück des Gehäuses durchzubohren, um die Schraube durchstecken zu können. Das überstehende Gewinde wird dann durch zwei Sechskantmuttern gekontert.

Trotz dieser relativ einfachen und schnellen Lösung habe ich mich dazu entschlossen, beide Gehäusehälften originalgetreu im CAD zu zeichnen.

Gebrochener Schalthebel

Der Schalthebel ist das zentrale Funktionsbauteil. Er wird auf der Lagerbuchse gelagert und bildet den Hebel für die Betätigung bzw. Entlastung der Motorbremse. Eine Unterlegscheibe mit Sechskantschraube sichern ihn gegen vertikales Verschieben.

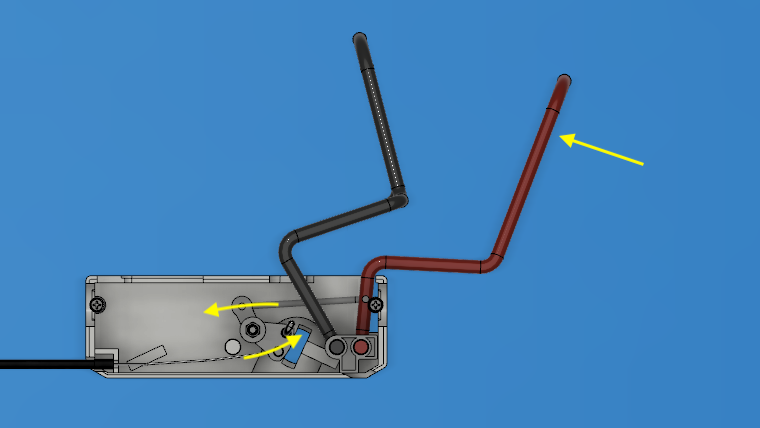

Auf der einen Seite wird der Z-Nippel des Bowdenzugs der Motorbremse eingehängt. Das Loch auf der Gegenseite dient zur Aufnahme einer Verbindungsstange. Sie verbindet den Schaltbügel (rot) mit dem Schalthebel. Wird der Schaltbügel in Richtung Holmrohr betätigt, so wird dessen Bewegung direkt auf den Schalthebel übertragen. Jener dreht sich dabei gegen den Uhrzeigersinn. Hierdurch wird das Zugseil des Bowdenzugs nach oben gezogen. Die Motorbremse wird gelöst und der Motor kann gestartet werden.

Der gebrochene Schalthebel muss definitv ersetzt werden. 3D-Druck bietet sich hier als optimale Lösungsvariante an.

2. Messen und parametrische Konstruktion im CAD

Problem erkannt, den gebrochenen Schalthebel kurz im CAD gezeichnet, Ersatzteil gedruckt, eingebaut und schon ist das Problem gelöst. Ja, so einfach hätte es sein können. Ich wollte jedoch ein bisschen mehr aus dem Projekt rausholen bzw. auch noch etwas dazulernen. Deshalb habe ich mich dazu entschlossen, die komplette Baugruppe Schaltgehäuse, links kpl. sowie für die Funktionsprüfung alle relevanten Bauteile im kostenlosen CAD Programm Fusion 360 zu zeichnen.

Wo üblicherweise der Messschieber reicht, habe ich dieses mal noch auf weitere Messmittel zurückgreifen müssen. So z.B. ein Maßband, Winkelmesser bzw. Geodreieck und eine Radienlehre.

Besonders die Maße der beiden Schaltgehäusehälften waren anspruchsvoll. Denn dabei handelt es sich um Spritzgussteile. Fertigungsbedingt wurde dabei mit einer Formschräge bzw. Ausformschräge von ca. 1° gearbeitet. Hätte ich die beiden Hälften anschließend auf dem 3D-Drucker hergestellt, hätte ich auch darauf verzichten können. Jedoch war es mit Formschrägen einfacher, um die Maß- und Formhaltigkeit zu gewährleisten.

Digitale Analyse der Baugruppe – Schaltgehäuse, links kpl.

Die Konstruktion sollte in einem solchen Fall immer nur so genau wie nötig sein. Den Fokus habe ich dabei auf wichtige, funktionelle Geometriepunkte gelegt. Das sind z.B. Auflageflächen, Führungsflächen, Verbindungsbohrungen, Lager oder Aussparungen.

Das Tolle am CAD ist, dass man die Möglichkeit einer digitalen Analyse hat. Die Kollisionsanalyse in Fusion 360 hat mir geholfen, beide Gehäusehälften zueinander passend zu gestalten. Dabei zeigt das Programm, wo sich Geometrien überschneiden.

Eine weitere Analyse war die Bewegungssimulation. Waren alle Bauteile zueinander richtig positioniert, d.h., alle Gelenke richtig definiert, konnte ich sehen, ob alle funktioniellen Bauteile sich so bewegen, wie sie sollen. Außerdem, ob es keine Kollision mit der bestehenden Geometrie gibt.

3. 3D-Drucken und nacharbeiten

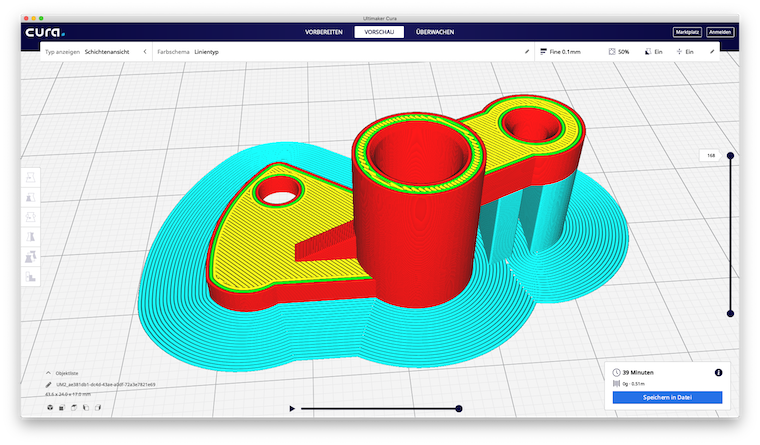

Nachdem alles im CAD gezeichnet und letztendlich geprüft wurde, ging es an die Vorbereitungen für den 3D-Druck. Fusion 360 hat eine direkte Verknüpfung zu Cura. Dort musste nur noch das digitale Abbild des Schalthebels im Druckraum ausgerichtet und gesliced werden. Die Ausrichtung habe ich dabei anhand des anisotropen Verhaltens (richtungsabhängige Eigenschaften) gewählt.

Im eingebauten Zustand wirken die höchsten Belastungen tangential im Umfang des Schalthebels. Hier war auch der Bruch des defekten Bauteils. Deshalb sollten die Filament-Stränge parallel dazu verlaufen. So kann die höchste Festigkeit gewährleistet werden.

Nach dem Druck kommt die Nacharbeit, die sich aber aufgrund der relativ einfachen Geometrie in Grenzen gehalten hat.

4. Montage des Ersatzteils + Funktionsprüfung

Zuletzt kommt der schönste Schritt – die Montage des gedruckten Ersatzteils. Jetzt sieht man, ob alle passt und funktioniert, wie es soll. Und ja, es hat auf Anhieb gepasst. Die Montage ist zwar etwas fummelig, aber wenn man weiß, wie die Bauteile zusammen gehören, geht es flott.

Neuer Schalthebel eingebaut, Schaltgehäuse verschraubt, Schaltbügel für die Motorbremse gedrückt und Motor angemacht. Es funktionierte einwandfrei! Projekt erfolgreich, der Rasenmäher Solo Primo 546 SM läuft wieder ohne Probleme.

Projektfazit – Ersatzteil für Rasenmäher Solo Primo 546 SM

Mal wieder hat sich mein 3D-Drucker als wirklich sinnvoll erwiesen. Wie oben schon erwähnt, hätte ich auch die Möglichkeit gehabt, die Schaltung des Motors umzubauen. Aber dazu hätte ich den Holm anbohren müssen, um den entsprechenden Gashebel zu montieren. Mit meiner Lösung konnte ich mich wesentlich besser anfreunden.

Würde ich den Aufwand in Zahlen fassen, so würde sich herausstellen, dass sich das Projekt wirtschaftlich gesehen absolut nicht rechnet. Aber das war auch nicht mein Ziel. In erster Linie wollte ich auch aus Gründen der Nachhaltigkeit einen alten Rasenmäher reparieren. Da ich einen 3D-Drucker besitze, war mein Ziel, diese Reparatur so originalgetreu wie möglich umzusetzen. Und da ich CAD-Kenntnisse besitze, wollte ich zeigen, was konstruktiv alles machbar ist – auch wenn es für meine Problemlösung nicht wirklich relevant war.

Jedenfalls bin ich stolz, das Projekt erfolgreich abgeschlossen zu haben. Ich habe Vieles über die die Funktion eines Rasenmähers gelernt und konnte auch in Fusion 360 meine Kenntnisse aufstocken. Und falls in Zukunft doch mal das Schaltgehäuse brechen sollte, so habe ich ja schon einiges an Vorarbeit geleistet.

Hallo,

ich finde diese 3D-Drucker einfach super. Die Idee seinen Rasenmäher kurz(oder lang) mal zu reparieren ist doch genial. Ob es Wirtschaftlich ist sollte gar nicht beurteilt werden. Es ist sicher lehrreich, motivierend, sicher auch Umweltfreundlicher wie ein Rasenmäher entsorgen und einen neuen kaufen. Die 3D-Drucker sollten für jedermann einfacher zu gebrauchen sein, wie heutzutage die normalen Papierdrucker. Die Papierdrucker sind schließlich auch fast in jedem Haushalt. Kostengünstiger sind sie auch, bei dieser Technik, die in solch einem Papierdrucker steckt. Genaugenommen ist ein 3D-Drucker einfacher aufgebaut und sollte auch günstiger sein. Im Internet sollte vom Drucker aus gleich auf Ersatzteile zugegriffen werden können. Aber man könnte dies noch weiter spinnen, man sollte es halt machen!!

Gruß

Role

Hallo Role,

freut mich, dass Dir mein Anwendungsbeispiel gefällt.

Dass 3D-Drucker für jeden zu gebrauchen sein sollen, war sicherlich mal die Idee als die ganzen FDM-Drucker auf den Markt kamen. Jedoch denke ich, dass die Drucker immer eine Nische bleiben werden. Um ihn nämlich sinnvoll bedienen zu können, braucht es gewisse Kenntnisse und Voraussetzungen. Und die hat nicht jeder.

Aber ich kann Deine Überlegungen schon verstehen und es stimmt, man könnte da immer weiter spinnen ;-).

Grüße,

Stefan