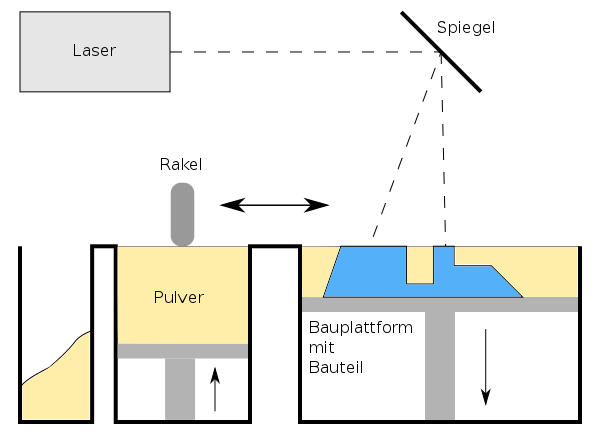

Beim selektiven Laserschmelzen (SLM – selective laser melting) wird ein Bauteil durch ein schichtweises Verschmelzen von Metallpulver mittels hoch energetischem Laserstrahl hergestellt.

Anhand von 3D CAD-Daten wird ein Fertigungsprogramm Schicht für Schicht generiert (slicen). Jede Schicht enthält einzelne Vektoren, die der Laser später abfährt. Die Schichtdicken betragen 20 – 100 µm. Der Prozess geschieht unter einer Schutzgasatmosphäre mit Argon oder Stickstoff. So wird verhindert, dass es zu einer Kontamination mit Sauerstoff kommt.

Inhalt

Fertigungsschritte

Mit Hilfe einer Rakel wird auf eine Grundplatte eine dünne Schicht Metallpulver aufgetragen. Danach bringt der Laser das Pulver selektiv zum Schmelzen. Ist das Material erstarrt, wird die Grundplatte um den Betrag der Schichtdicke gesenkt und eine neue Schicht Pulver aufgetragen. Nun schmelzt der Laser das Pulver auf die vorher erstarrte Metallschicht. Dieser Prozess wiederholt sich solange, bis das fertige Bauteil entnommen werden kann.

Zuletzt wird dieses gesäubert, vom überschüssigen Pulver entfernt und kann anschließend eingesetzt oder muss bei Bedarf noch bearbeitet werden.

Wie beim Lasersintern, kann das überschüssige Pulver nach dem Schmelzprozess aufgrund der thermischen Kontamination nur zu etwa 50% wieder verwendet werden.

Das Video von Eichenberger Futurtech AG zeigt die Herstellung einer Schmuckkette mit einer Maschine für das Laserschmelzen.

Vorteile des selektiven Laserschmelzens

- im Gegensatz zu anderen urformenden Fertigungsmethoden entstehen keine Lunker

- durch eine formlose Fertigung und der Materialersparnis eine hohe Kostenersparnis

- Geometriefreiheit

- Hinterschnitte möglich

Nachteile

- nur 50% des überschüssigen Pulvers können wieder verwendet werden

Selektives Laserschmelzen im Vergleich zu anderen Verfahren

- selektives Laserschmelzen (SLM)

- Material: metallische Pulver

- Auflösung: 50 – 100 µm

- Umgebung: Vakuum

Andere generative Fertigungsverfahren/ 3D Druckverfahren:

- selektives Lasersintern (SLS)

- Material: Kunststoffpulver, metallische oder keramische Pulver

- Auflösung: 1 – 200 µm

- Umgebung: beim Lasermikrosintern Vakuum

- selektives Elektronenstrahlschmelzen (SEBM)

- Material: metallische Pulver

- Auflösung: 50 – 100 µm

- Umgebung: Vakuum

- Stereolithographie (SLA)

- Material: Photopolymer – Kunststoffbad

- Auflösung: 50 – 250 µm

- Multi Jet Modeling (MJM)

- Material: Photopolymer

- Auflösung: 450 dpi

- Fused Deposition Modeling (FDM)

- Material: schmelzfähiger Kunststoff

- Auflösung: 25 – 1250 µm