Ein kleines, aber doch interessentes und herausforderndes Projekt – gebrochene Klammer für Frontblende selbst drucken.

Als ich die Metall-Fettfilter der Dunstabzughaube meiner Oma abnehmen und reinigen wollte, ist mir aufgefallen, dass die Frontblende fehlte. Diese musste ihr bei der letzten Reinigung abgefallen sein und lies sich nicht mehr anbringen. Also schaute ich, woran es lag und fand auch gleich den Grund: die Klammern bzw. Clips aus Kunststoff, die die Frontblende einrasten lassen, waren gebrochen. Ersatzteile gibt es zwar im Netz zu kaufen, ich wollte sie aber selbst konstruieren und 3D-drucken.

Messen, Funktion prüfen und im CAD konstruieren

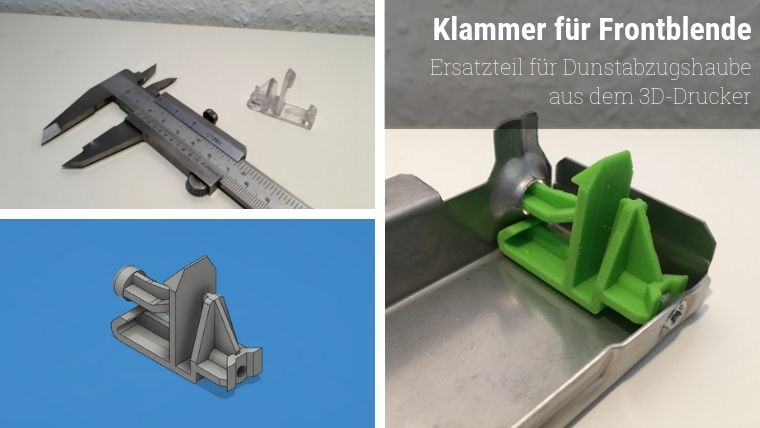

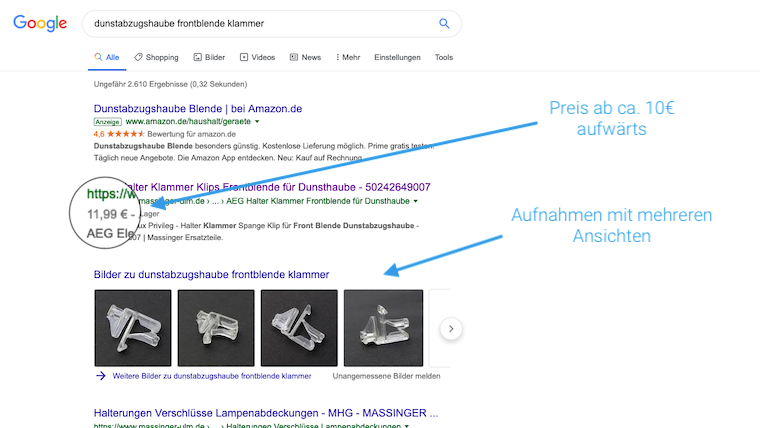

Leider war nur noch eine Klammer für die Frontblende vorhanden. Und an dieser war ein wichtiges Teil abgebrochen. Deshalb war es nicht ganz leicht, das Bauteil alleine durch Messen (mit dem Messschieber) im kostenlosen CAD Programm Autodesk Fusion 360 zu konstruieren. Zum Glück gibt´s aber das Internet. Hier habe ich recherchiert und wurde auch direkt fündig. Mit Hilfe der Bilder war es dann relativ leicht, das fehlende Volumen zu rekonstruieren.

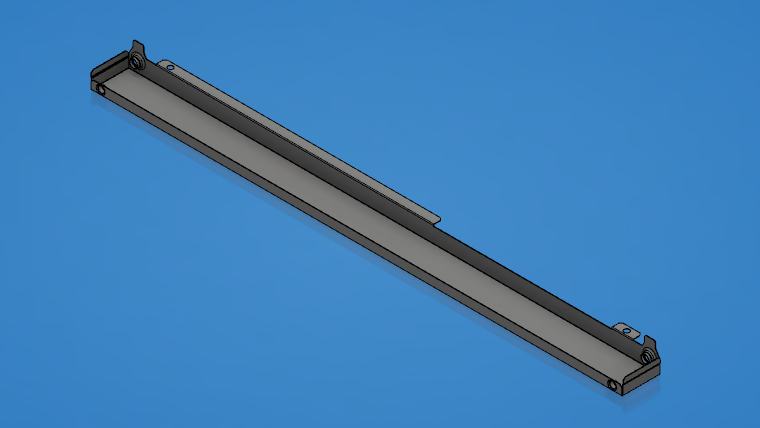

Bei der Konstruktion wollte ich so genau wie möglich sein. Wobei man bei so einem Ersatzteil aber auch nicht zu pingelig sein muss. Es reicht, wenn die funktionellen Geometriepunkte stimmen. Andernfalls hätte ich die Möglichkeit gehabt, die vorhandenen Bilder aus dem Netz entweder digital oder eben ausgedruckt auf Papier zu vermessen und mit einem Maßstab zu versehen. Daraus liesen sich dann sehr genaue Maße entnehmen. Meine Lösung war womöglich noch etwas aufwändiger, aber ich wollte das Blech-Modul (Sheet Metal Design) von Fusion 360 genauer kennenlernen. Also habe ich die Frontblende ebenfalls im CAD gezeichnet.

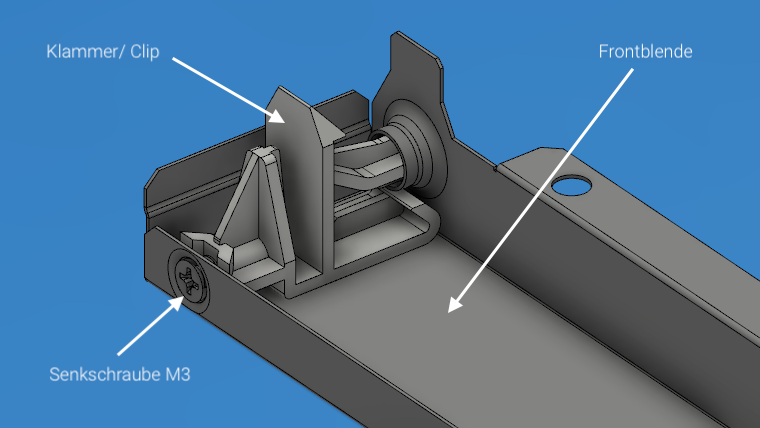

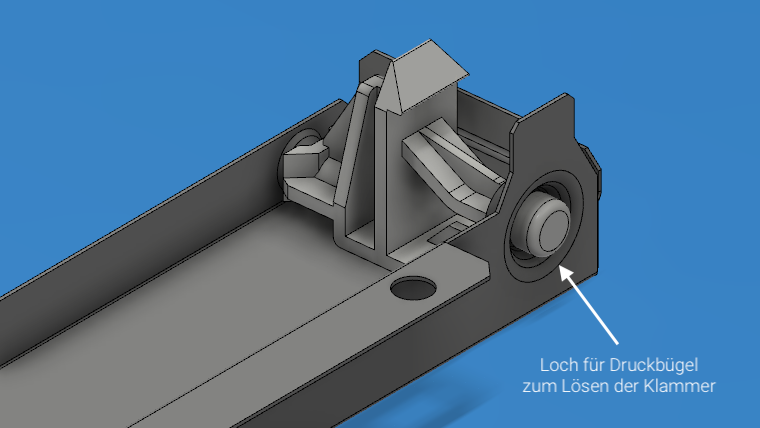

Beides, die Frontblende und die Klammer, konnte nun in einer Baugruppe zusammengebaut werden. Dabei lässt sich kontrollieren, ob die geometrischen Formen zueinander passen und ob es ggf. Überschneidungen gibt. Ich musste bspw. den Druckstift bzw. Druckbügel etwas in seinem Durchmesser verkleinern, sodass er durch das Loch in der Frontblende passte.

Die Bügel sind übrigens dafür zuständig, dass die Blende im montierten Zustand auch wieder abgenommen werden kann. Dabei wird über den Druckbügel der Steg mit der Klammer zurückgebogen und die formschlüssige Verbindung zur Dunstabzugshaube gelöst.

3D-Drucken, nacharbeiten und montieren

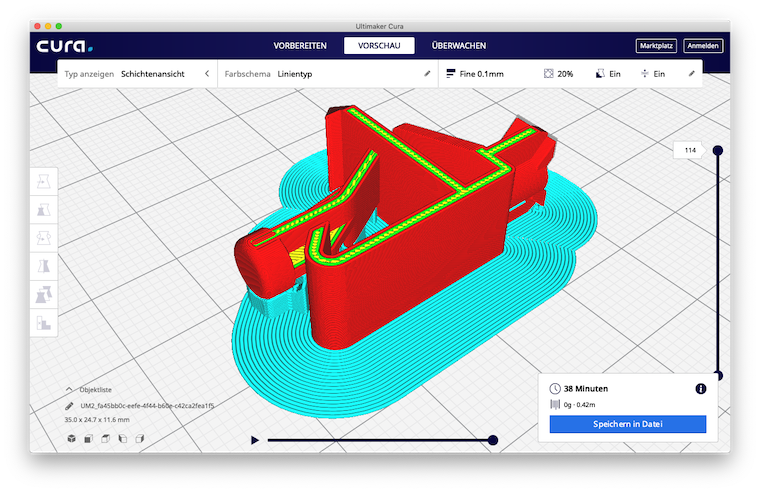

Das aufwändigste am Projekt Klammer für Frontblende von Dunstabzugshaube war der erste Part – das Messen und Konstruieren. Nachdem ich das CAD-Modell fertiggestellt hatte, musste es nur noch als STEP-Datei exportiert, mit CURA gesliced und der G-Code geschrieben und auf den 3D-Drucker übertragen werden.

Auf die verwendeten Parameter möchte ich dabei nicht im Einzelnen eingehen. Ein Punkt ist aber definitiv wichtig und erwähnenswert, die Ausrichtung im Druckraum. Aufgrund des anisotropen Verhaltens (richtungsabhängige Eigenschaften) von 3D-gedruckten Bauteilen habe ich die auf die Seite gelegte Ausrichtung gewählt.

Der mittlere Steg mit der Klammer und dem Druckstift/ Druckbügel ist das am meisten beanspruchte Teil. Hier würde es also am ehesten brechen. Deshalb sollten in diesen Bereichen die einzelnen Druckstränge nicht parallel, sondern um 90° versetzt zur Krafteinwirkung verlaufen.

Da die Klammer für die Frontblende ein relativ komplexes Bauteil ist, waren auch Supportstrukturen notwendig beim Drucken. Diese müssen natürlich hinterher mit dem passenden Werkzeug entfernt werden. Ich nutze dabei immer gerne mein medizinisches Skalpell sowie, wenn notwendig, eine Flachzange. Die Bohrung habe ich etwas aufgebohrt. Einerseits, um den Support zu entfernen, andererseits, weil ich den Durchmesser zu klein gewählt hatte. Es wäre natürlich möglich, ein Gewinde zu schneiden, darauf habe ich aber verzichtet. Die M3 Schraube schneidet sich ohne Probleme selbst in den Kunststoff.

Fazit – Klammer für Frontblende

Fertig! Jetzt konnten beide Klammern bzw. Clips mit der Frontblende verschraubt werden. Zusammengebaut musste nur noch getestet werden, ob das Ganze so passt und hält, wie vorgesehen. Und es passte… Projekt erfolgreich abgeschlossen.

Es ist zwar nur ein kleines Bauteil, aber seine Geometrie ist doch anspruchsvoller, als gedacht. Dass der Druckbügel auch Teil der Klammer ist, war mir anfangs gar nicht bewusst. Beim defekten Bauteil ist mir erst später aufgefallen, dass da eine Bruchstelle am mittleren Steg ist. Ich dachte erst, dass es ein fertigungsbedingter Rückstand vom Spritzgießen sei. Jedenfalls habe ich erst dann nach dem Ersatzteil im Netz gesucht und war etwas klüger. Danach war mir dann auch klar, welche Funktion das zweite Loch in der Frontblende hat.

Das Blech-Modul von Fusion 360 hat mir dann aber doch ein paar Probleme bereitet. Denn dabei bin ich an die konstruktiven Grenzen des Programms gestoßen. Nur ein Beispiel: eine Stempelfunktion, also eine geometrisch definierte Vertiefung im Blech ist so ohne Weiteres nicht möglich. Diese müsste man auf umständliche Art modellieren, was für mich nicht wirklich akzeptabel ist. Ich hoffe, Autodesk erweitert irgendwann die Funktionen im Blechdesign. Es wäre so viel zeitsparender und auch ökonomisch wertvoller. Denn es gibt heute in der Blechbearbeitung so viele tolle Umsetzungsmöglichkeiten – Lasern, Biegen, Stanzen, Schweißen.