Eisenwerkstoffe werden als Stähle (< 2,06% C-Gehalt) und Eisen-Gusswerkstoffe (> 2,06% C-Gehalt) unterschieden. Sie bestehen hauptsächlich aus Eisen und besitzen zusätzlich Legierungs- und Begleitelemente. Die letzteren entscheiden über die spezifischen Eigenschaften der Werkstoffe.

Inhalt

- 1 Das Eisen-Kohlenstoff-Diagramm (EKD)

- 2 Einteilung der Stähle nach DIN EN 10027-1

- 2.1 Unlegierte Baustähle – DIN EN 10025

- 2.2 Vergütungsstähle – DIN EN 10083-1 und -2

- 2.3 Einsatzstähle – DIN EN 10084

- 2.4 Nitrierstähle – DIN EN 10085

- 2.5 Federstähle – DIN EN 10270, DIN EN 10089

- 2.6 Automatenstähle – DIN EN 10087

- 2.7 Werkzeugstähle – DIN EN ISO 4957

- 2.8 Nichtrostende Stähle DIN 10022-2, DIN EN 10088-3

- 3 Bezeichnungssystem der Stähle – Eselsbrücken

- 4 Eisenwerkstoffe und seine Fertigerzeugnisse

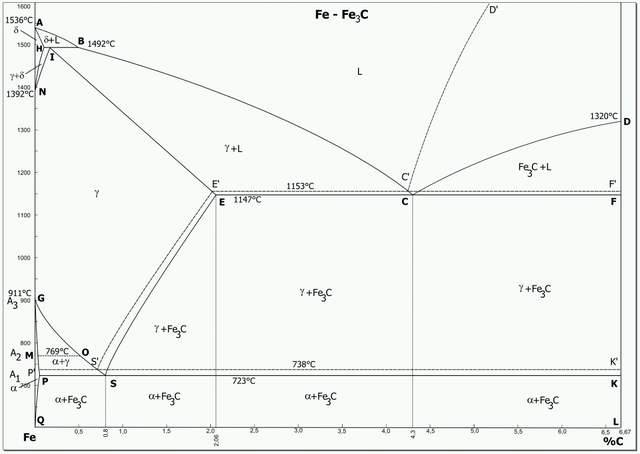

Das Eisen-Kohlenstoff-Diagramm (EKD)

Kohlenstoff (C) ist dabei das wichtigste Legierungselement. Bereits kleinste Veränderungen des Kohlenstoffgehalts haben große Auswirkungen auf die Eigenschaften des Werkstoffes.

Anhand eines Eisen-Kohlenstoff-Diagramms (EKD) kann in Abhängigkeit von Kohlenstoffgehalt und Temperatur die Phasenzusammensetzung abgelesen werden. Diese ist wichtig, wenn man Eigenschaften wie z.B. Schmiedbarkeit oder die Schmelztemperatur bestimmen möchte.

Einteilung der Stähle nach DIN EN 10027-1

Die Einteilung der Stähle erfolgt nach ihrer chemischen Zusammensetzung sowie der Einsatzbestimmung.

Allgemeine Werkstoffkennwerte der Stähle:

- Dichte ρ = 7,85 – 7,87 kg/dm³

- Schmelztemperatur ν = 1536 °C (variiert je nach Legierungsanteile)

- Elastizitätsmodul E = 210 000 N/mm²

- Schubmodul G = 81 000 N/mm²

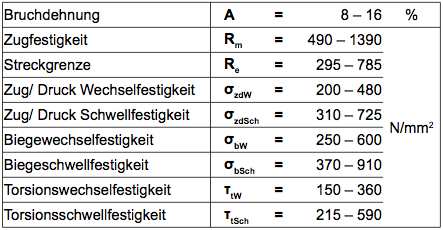

Unlegierte Baustähle – DIN EN 10025

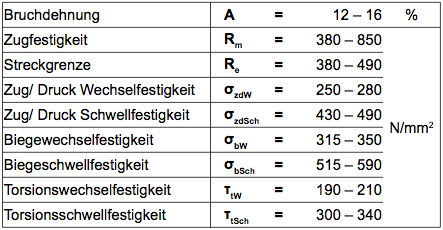

Die unlegierten Baustähle sind die am meisten eingesetzten Stahlerzeugnisse. Sie werden hauptsächlich im Maschinen- und Fahrzeugbau, Hoch- und Tiefbau, Brückenbau, Wasserbau und Behälterbau verwendet. Überwiegend werden sie schweißtechnisch eingesetzt.

Sie besitzen folgende Eigenschaften

- plastische Verformbarkeit

- hohe Streckgrenze

- gute Zerspanbarkeit

- Kaltumformbarkeit

- weitgehende Schweißeignung

- magnetisch

- gute Wärmeleitfähigkeit

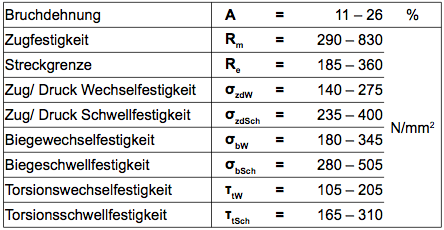

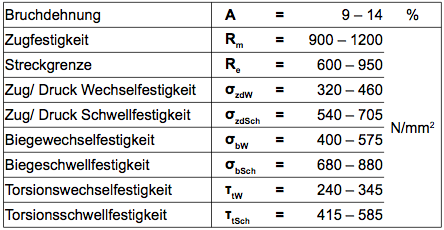

Vergütungsstähle – DIN EN 10083-1 und -2

Vergütungsstähle eignen sich aufgrund ihrer chemischen Zusammensetzung zum Härten. Durch das Vergüten erhalten sie eine gute Zähigkeit bei gleichbleibender Zugfestigkeit.

Der Kohlenstoffgehalt liegt bei 0,2 – 0,65 %. Aufgrund ihrer hohen Festigkeit werden sie hauptsächlich im Maschinen- und Fahrzeugbau verwendet.

- Wellen und Achsen

- Bolzen

- Zapfen

- Zahnräder

- Walzen

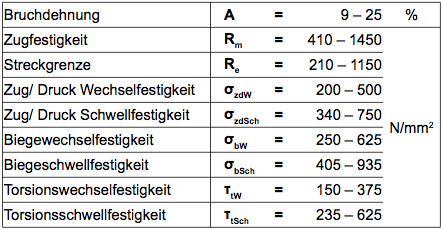

Einsatzstähle – DIN EN 10084

Einsatzstähle besitzen einen Kohlenstoffgehalt von 0,6 – 0,9 %. Ist dieser nicht vorhanden, kann er durch Aufkohlen (Einsetzen) in der Randschicht erhöht werden. Durch den Härteprozess wird die Festigkeit praktisch nicht vermindert. Die Bauteile werden nach der Bearbeitung (Spanen, Umformen) gehärtet. Deshalb ist eine gute Zerspanbarkeit der Einsatzstähle eine wichtige Eigenschaft.

Nitrierstähle – DIN EN 10085

Nitrierstähle besitzen eine sehr hohe Härte von bis zu 1100 HV 0,1. Durch das Nitrieren (Salzbadnitrieren, Gasnitrieren) wird vor allem die Dauerfestigkeit und Verschleißbeständigkeit verbessert. Bei dem Härteprozess wird ausschließlich die Randschicht (wenige Zehntel Millimeter) gehärtet.

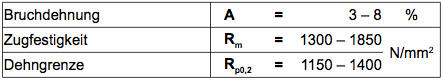

Federstähle – DIN EN 10270, DIN EN 10089

Federstähle besitzen im Vergleich zu anderen Stählen eine höhere Festigkeit und die Elastizität ist ausgesprochen groß. Die Elastizität wird durch gezieltes Legieren von z.B. Silizium erreicht.

Bei Bauteilen, die federnd belastet werden, ist es wichtig, dass sie ein weitaus homogenes Gefüge besitzen. Auch die Härte muss gleichmäßig über den Querschnitt verteilt sein.

Automatenstähle – DIN EN 10087

Automatenstähle sind optimiert für eine spanende Bearbeitung. Dies wird erreicht, indem man gezielt Schwefel oder Phosphor legiert. Somit erreicht man spröde Einschlüsse im Stahl, die ihn kurzspanig werden lassen.

Werkzeugstähle – DIN EN ISO 4957

Wie der Name schon vermuten lässt, werden aus Werkzeugstählen Werkzeuge hergestellt. Sie besitzen einen hohen Verschleißwiderstand, eine hohe Härte und gleichzeitig eine hohe Zähigkeit. Jedoch ist bei der Härte zu erwähnen, dass diese bei vielen Werkzeugen nicht sonderlich hoch ist. Das Wichtigste ist nur, dass die Härte vom Werkzeug im Verhältnis zu der, des zu bearbeitenden Werkstücks, groß sein muss.

Es wird zwischen folgenden Gruppen unterschieden, die nach der Temperaturbeständigkeit eingeteilt werden:

- Kaltarbeitsstähle

Bearbeitungstemperaturen bis 200°C - Warmarbeitsstähle

Bearbeitungstemperaturen über 200°C - Schnellarbeitsstähle

Einsetzbar bis zu Temperaturen von etwa 600°C

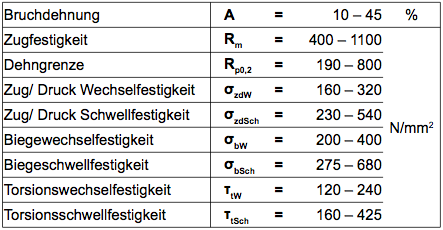

Nichtrostende Stähle DIN 10022-2, DIN EN 10088-3

Die Korrosionsbeständigkeit von nichtrostenden Stählen beruht auf eine homogene, dichte Oxidschicht. Durch einen Chromgehalt von mind. 12 % entsteht unter oxidierenden Bedingungen eine sehr dünne korrosionsbeständige Schicht auf der Oberfläche des Stahls (Passivierung). Hierfür muss jedoch Chrom und die anderen Legierungselemente gleichmäßig, d.h. homogen, im Werkstoff verteilt sein.

Bezeichnungssystem der Stähle – Eselsbrücken

Um sich mit den Bezeichnungen der einzelnen Stähle zurecht zu finden, ist es nützlich, sich einige Kennzahlen zu merken. Durch einfache Eselsbrücken kann man sich das Leben leichter machen.

Unlegierte Stähle

- Unlegierte Stähle mit einem Mangan-Gehalt unter 1 %:

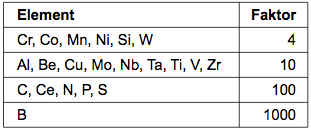

besitzen das Hauptsymbol C (Bsp. C45). Die Zahl hinter dem C gibt den Kohlenstoffgehalt in Prozent an. D.h., diese Zahl muss mit dem Faktor 100 geteilt werden. Im Beispiel C45 beträgt der C-Gehalt 0,45 %. - Unlegierte Stähle mit einem Mangan-Gehalt von über 1 %, unlegierte Automatenstähle und legierte Stähle mit Gehalten der einzelnen Legierungselementen unter 5 % – werden in folgende Tabelle eingeteilt:

Die Elemente mit dem Faktor 4 sind ganz einfach durch folgende Eselsbrücke zu merken:

Cro-Co-Ma-Ni-Si-Wo ausgesprochen

oder

Chrom konnte man nicht sicher wahrnehmen

Elemente mit dem Faktor 10 kann man sich mit folgender Eselsbrücke merken:

Al-Cu-Mo-Ta-Ti-V ausgesprochen

Elemente mit dem Faktor 100:

Ce-N-P-S (Zehn PS)

Legierte Stähle

Legierte Stähle, bei denen der mittlere Gehalt mindestens eines Legierungselements bei über 5 % liegt

Diese Eisenwerkstoffe besitzen das Hauptsymbol X. Die Zahlen dahinter bestimmen den Gehalt der Elemente in Prozent, wenn man diese durch den Faktor 100 teilt.

Schnellarbeitsstähle

Schnellarbeitsstähle besitzen das Hauptsymbol HS (früher HSS). Die Zahlen geben den Gehalt der Legierungselemente direkt in Prozent an. Folgende Eselsbrücke beschreibt die Elemente in richtiger Reihenfolge:

Weißer-Mond-Von-Kolumbien (Wolfram-Molybdän-Vanadium-Cobalt)

Eisenwerkstoffe und seine Fertigerzeugnisse

- Bleche (warm-/ kaltgewalzt)

- Rohre

- Rundstahl

- Vierkantstahl

- Flachstahl

- Hohlprofile (quadratisch/ rechteckig/ rund)

- T-Stahl

- U-Stahl

- Z-Stahl

- Winkelstahl (gleichschenklig/ ungleichschenklig)

- I-Träger (schmal/ mittelbreit/ breit)